今回は鉄筋コンクリート造の躯体を構築するために行われる、型枠工事について解説していきます。

型枠工事は、鉄筋コンクリート造の建物でコンクリートを所定の形に成型するための枠を構築する工事です。

木材や金属の型枠を組み、内部に鉄筋を配置した後、コンクリートを流し込み、固まるまで固定します。この工程により、設計通りの強度や形状が得られます。

型枠工事は躯体工事のメイン工事のひとつであり、建物の品質に大きく影響する重要な工事です。

工事の内容や流れを理解して、しっかり準備をしていきましょう!

この記事でわかること

1.型枠工事の概要とは

2.型枠工事施工の流れ

順番に確認していきましょう!

型枠工事とは?工事概要を確認

型枠工事とは、鉄筋コンクリート構造(RC造)の構造体のかたちをつくるための型や枠を組み立てる工事です。

鉄筋コンクリート造は、構造体の断面積の大きさが強度に大きく影響を与えます、構造設計によって計算された強度を発現させるために、適切に管理する必要がある工事です。

型枠の機能

型枠は生コンクリートの形を形成するための役割を持っています。

組み立てた型枠に生コンクリートを流し込み、硬化して強度が出るまで形を保持すること、生コンクリートが漏れ出さないように保持させることが求められます。

型枠を構成する材料

ここでは多くの工事で採用される在来工法で使用される材料を確認していきます。

せき板

せき板は生コンクリートを形成するための板です。

せき板として多く使用される材料はベニヤ合板の片面に塗装した「コンクリート用合板」が使用されています。

合板の厚さは通常12㎜を使用します。

桟木

せき板を補強するために、せき板の裏側に打ち付ける木材です。

支保工

せき板を支えるための支保工として、パイプサポートを使用します。

床の高さが高い場合にはパイプサポートを2本まではつないで使用することが可能です。

3本継ぐことはNGです、高さが必要な場合には支保工足場を使用します。

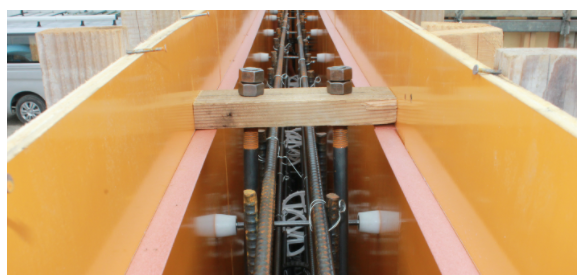

セパレーター

セパレーターは、型枠に流し込んだ(打設した)コンクリートの圧力によって、型枠が変形しないように型枠内部に仕込む鉄製の部材です。

締め付け金物

流し込んだコンクリートの圧力で型枠が変形しないように、型枠の外側から締め付ける部材です。

地域によって違いがあり、角形鋼管をあてがい、楔形の金物で締め付けたり。

鋼製の丸パイプをあてがいフォームタイで締め付けます、上の写真は後者の丸パイプ+フォームタイで組まれた型枠ですね。

型枠工事着手前の準備過程とは?

施工計画書を作成

工事に着手する前に、施工計画書を作成します。

工事にかかわる全ての内容を記載して、この計画書をもとに工事が進捗してきます。

施工図の作成

工事を行うために必要な、施工図を作成する過程で行う作業内容はこちらです。

躯体図

設計図では表現されていない詳細な寸法などを記載した図面を作成します。

型枠工事ではコンクリートの寸法やコンクリートの打ち込む金物などの部材や、断熱材がどのように配置されるか、目地やスリットの配置がきちんと記載されていることが大切です。

躯体図は型枠大工さんに渡す最初の1枚目が重要です、あとから変更するとそれまでに加工した材料が作り直しになるため、詳細まで検討したものを渡すようにします。

設計図で不明な箇所や決まっていない箇所についてはごめんなさいで、ここはいついつまでの回答するので加工は後回しにしてもらいましょう。ごめんなさい。

型枠の強度計算

型枠や支保工にかかる重量やコンクリートの圧力を計算して、型枠の補強や支保工の設置間隔や本数を算出します。

型枠支保工にかかる荷重が最大になるのは多くの場合でコンクリート打設時が最大となります。

この計算方法は今後記事にまとめるようにします、今回はそんなものがあるんだね~程度でOKです。

加工図

躯体図をもとに、型枠を制作する(加工する)図面を作成します。

多くの現場で型枠大工さん側で作成してもらいます。

※コンクリート打ち放ち仕上げの場合はセパレーターの後が仕上げ面に出るため、意匠的なバランスを検討してセパレータ位置を計画しておきます。

型枠の加工

型枠工事業者さんの工場や加工場(かこうば)で、型枠を加工・作成していきます。

加工図で計画した割り付け通りに合板や桟木などをカットし、組み立てて枠の作成を行います。

副資材の手配

型枠に組付けたりしてコンクリート内に打ち込む材料を手配します。

打ち込むことが多い材料はこちらです。

型枠材の運搬

工場で加工された型枠をトラックで工事現場まで運搬します。

現場の場内には仮置き場を確保しておきます、仮置き場は、施工する場所とクレーンの作業可能半径との関係を考慮して設定しましょう。

型枠材をトラックの積載可能重量まで積み込もうとすると、パズルのように積み込むため大型クレーンなどで積み込みまずに、細かい移動が容易なトラック付けたクレーン(ユニック車)で積み込み運搬することが多いです。

型枠工事の実作業の流れ

次に型枠工事の現場作業の流れを確認していきます。

墨出し

建物を建てるための基準となる線を捨てコンクリート上や躯体コンクリート上にしるしをする作業です。

基準となる通り芯や返り墨から、柱や壁の位置を測って印し、印と印を墨壺を使用して線を引いていきます。

墨出し作業の内容は別記事でもまとめているので、読んでみてください。

(外部足場組立)

躯体工事に先行して、足場を設置していきます。

※必要な場合は型枠大工さん以外の業者さんが設置する、という意味合いで( )としています。

基礎工事中は通路や作業エリアに降りるための昇降設備として地上躯体工事中は、高い箇所の作業を行うためと、上階の床作業中の転落防止を兼ねています。

(鉄筋組立)

躯体工事は、鉄筋を組んでから型枠組立作業を行うことが多いです。

外壁などは、壁の鉄筋のみでは倒れてしまうため、先に型枠で壁面を片側だけ組み立てます。

※必要な場合は型枠大工さん以外の業者さんが設置する、という意味合いで( )としています。

型枠建て込み

型枠は躯体図通りになるように、割り付けられた順番に立て込んでいきます。

型枠の形状がコンクリートの出来上がり形状を決めるため、水平・垂直に注意してくみ上げる必要があります。

工事中は、測量機器や下げ振りなどを使用して確認しながら作業を進めます。

地上躯体施工時の建て込み順序はこちらです↓

生コンクリート打設

型枠が組み終わり、打設前検査に合格したら次にコンクリートを打設していきます。

生コンクリート打設中は、コンクリートの圧力によって型枠が破裂しないように注意したり、型枠位置がズレたり傾いていないことを下げ振りや水糸を使用して確認します。

型枠解体

生コンクリート打設後、養生期間を経過するか圧縮試験による強度確認をおこなって必要な強度が確保後に型枠を解体します。

養生期間の日数管理

| 計画供用期間の級 | 短期及び標準 | 長期及び超長期 |

| 急強ポルトランドセメント | 3日以上 | 5日以上 |

| 普通ポルトランドセメント | 5日以上 | 7日以上 |

| その他のセメント | 7日以上 | 10日以上 |

圧縮試験強度による管理

計画供用期間の級によって圧縮強度の基準が設定されています。

短期及び標準の場合10N/㎟以上、長期及び超長期の場合15N/㎟以上の強度が発現していることを確認します。

型枠の転用

解体した型枠は上階の躯体を構築するための材料として転用します。

作業工程上、壁や柱の型枠はすぐ上の階へ転用できることが多く。

スラブや梁の底型枠はコンクリート強度が所定の100パーセント発現後解体となるため、3つ上の階へ転用します。

まとめ:型枠工事の工事概要と管理ポイント

今回は型枠工事の工事概要と管理するポイントについて確認しました。

記事のポイントはこちら

1.型枠工事の概要

2.型枠工事施工の流れ

型枠工事は、躯体工事のメイン工事のひとつであり、建物の強度に大きく影響する重要な工事です

事前にしっかり準備して、しっかりとした施工管理をしていきましょう!

今回は以上です、ではまた!

コメント